Senterdrevet dreiebenk for aksel

Analyse av bilakselteknologi

Bilaksel

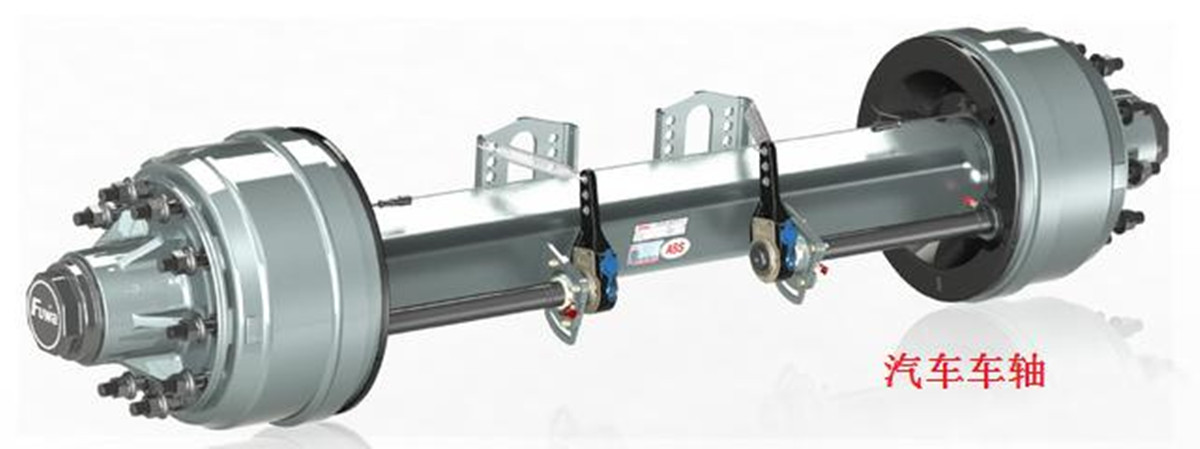

Akslene med hjul på begge sider av understellet (rammen) blir samlet referert til som bilaksler, og akslene med kjøreegenskaper kalles generelt aksler. Hovedforskjellen mellom de to er om det er et driv i midten av akselen (akselen). I denne artikkelen kalles bilakselen med drivenheten bilakselen, og kjøretøyet uten drivverket kalles bilakselen for å vise forskjellen.

Med den økende etterspørselen etter logistikk og transport, blir overlegenheten til bilaksler, spesielt tilhengere og semitrailere, i profesjonell transport og spesialoperasjoner mer og mer åpenbar, og markedsetterspørselen har økt betydelig.

Denne teknologien analyserer maskineringsprosessen til akselen, håper å hjelpe kundene med å velge en mer passende CNC-maskin.

Klassifisering av bilaksel:

Akseltypene er forskjellige i henhold til bremsetypen, og er delt inn i: skivebremsaksler, trommelbremsaksler, etc.

I henhold til størrelsen på akseldiameterstrukturen er den delt inn i: amerikansk aksel, tysk aksel; osv.

I henhold til formen og strukturen er den delt inn i:

det hele: solid firkantet røraksel, hul firkantet røraksel, hul rund aksel;

delt kropp: akselhode + hulakselrørsveising.

Fra prosessinnholdet i akselen er de solide og hule akslene knyttet til valg av prosessutstyr.

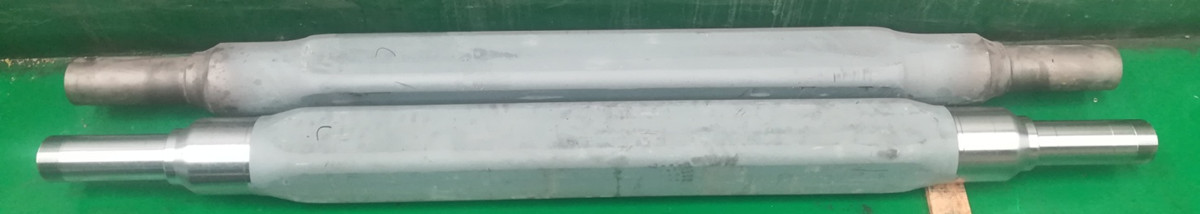

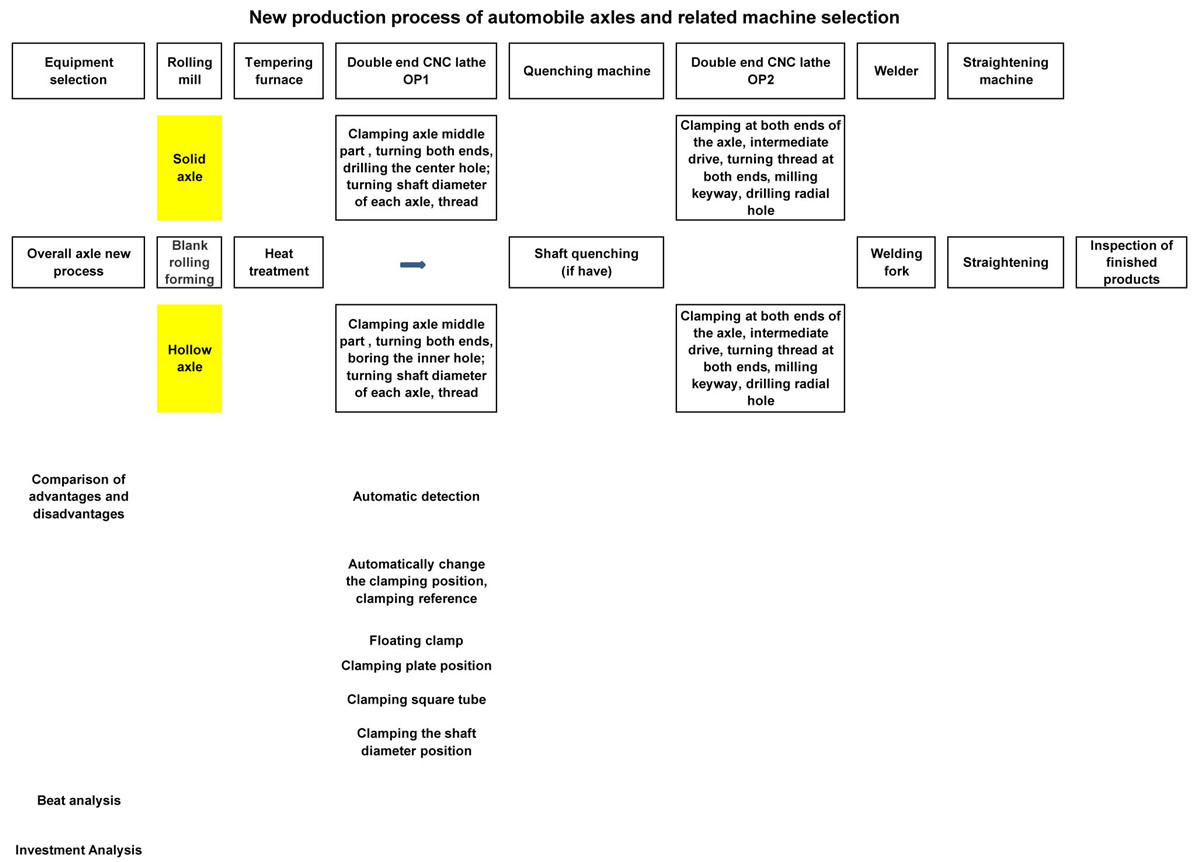

Følgende er analysen av produksjonsprosessen for hele akselen (også delt inn i solid og hul; firkantrør og rundt rør), og delt aksel (solid og hul akselhode + hulakselrørsveising), Spesielt maskineringsprosessen analyseres for bedre å velge den mer passende maskinen.

Produksjonsprosess og maskin for bilaksler:

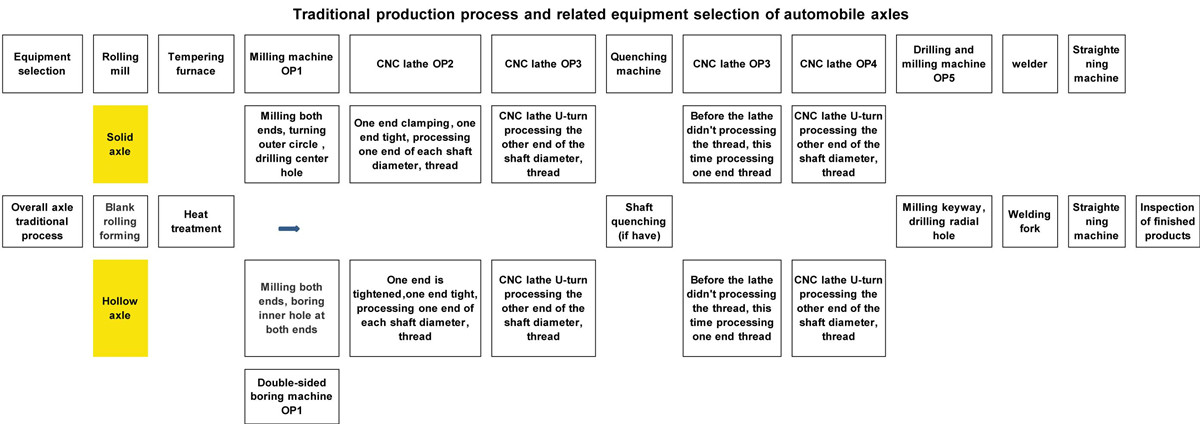

1. Den tradisjonelle produksjonsprosessen for den samlede akselen:

Fra den ovennevnte akselproduksjonsprosessen er det nødvendig med minst tre typer verktøymaskiner for å fullføre maskineringen: fresemaskin eller dobbeltsidig boremaskin, CNC dreiebenk, bore- og fresemaskin, og CNC dreiebenk må snus (noen kunder har valgt dobbelthode CNC dreiebenk). Når det gjelder gjengebehandling, hvis akseldiameteren er bråkjølt, behandles den etter bråkjøling; hvis det ikke er noen quenching, behandles den i OP2 og OP3, og OP4- og OP5-sekvensmaskinverktøyene utelates.

Fra den nye produksjonsprosessen, fresemaskinen som brukes til maskinering (solid aksel) eller dobbeltsidig boremaskin (hulaksel) pluss CNC dreiebenk, tradisjonell OP1 fresing, OP2, OP3 dreiesekvens, og til og med OP5 boring og fresing Det kan erstattes ved den doble CNC dreiebenken OP1.

For solide aksler der akseldiameteren ikke krever bråkjøling, kan alt maskineringsinnhold fullføres i ett oppsett, inkludert fresing av nøkkelspor og boring av radielle hull. For hule aksler der akseldiameteren ikke krever bråkjøling, kan den automatiske omformingsfastspenningsstandarden realiseres i maskinverktøyet, og maskineringsinnholdet kan fullføres med ett maskinverktøy.

Velg CNC-dreiebenker med dobbel aksel for å bearbeide akslene forkorter bearbeidingsruten betydelig, og typen og mengden av utvalgte verktøymaskiner vil også bli redusert.

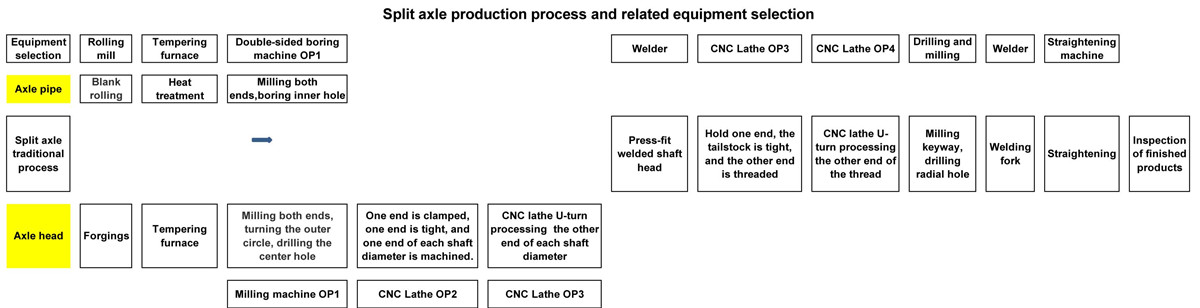

3. Produksjonsprosess for delt aksel:

Fra prosessen ovenfor kan prosessutstyret til akselrøret før sveising også velges som en dobbel-ende CNC dreiebenk. For bearbeiding av akselen etter sveising bør den spesielle CNC-dreiebenken for dobbeltendeaksler være førstevalget: samtidig bearbeiding i begge ender, høy bearbeidingseffektivitet og god maskineringsnøyaktighet. Hvis kilesporet og det radielle hullet i begge ender av akselen må maskineres, kan maskinen også utstyres med en elektroverktøyholder for å behandle det påfølgende kilesporet og det radielle hullet sammen.

4.Fordelen og funksjonen til den nye prosessvalgmaskinen:

1) Konsentrasjon av prosessen, redusere tidene for fastklemming av arbeidsstykket, redusere hjelpebehandlingstiden, ved å bruke den samtidige prosesseringsteknologien i begge ender, er produksjonseffektiviteten betydelig forbedret.

2) Engangsklemming, samtidig behandling i begge ender forbedrer maskineringsnøyaktigheten og koaksialiteten til akselen.

3) Forkort produksjonsprosessen, reduser omsetningen av deler på produksjonsstedet, forbedre effektiviteten av bruken av stedet, og bidra til å forbedre organiseringen og styringen av produksjonen.

4) På grunn av bruken av høyeffektivt prosessutstyr, kan det utstyres med laste- og losseenheter og lagringsenheter for å oppnå helautomatisert produksjon og redusere arbeidskostnadene.

5) Arbeidsstykket er klemt i mellomposisjon, klemmen er pålitelig, og dreiemomentet som kreves for kutting av maskinverktøyet er tilstrekkelig, og den store mengden dreiing kan utføres.

6) Maskinverktøyet kan utstyres med automatisk deteksjonsenhet, spesielt for den hule akselen, som kan sikre jevn tykkelse på akselen etter maskinering.

7) For hule aksler, når de indre hullene i begge ender av OP1-sequenceren er ferdige, vil den tradisjonelle kunden bruke den ene enden til å heve klemmen og den andre enden til å bruke halestokken til å stramme arbeidsstykket for dreiing, men størrelsen på det indre hullet er annerledes. For det mindre indre hullet er strammestivheten utilstrekkelig, toppstrammingsmomentet er utilstrekkelig, og effektiv skjæring kan ikke fullføres.。

For den nye dobbeltsidige dreiebenken, den hule akselen, når de indre hullene i begge ender av kjøretøyet er ferdige, skifter maskinen automatisk klemmemodus: de to endene brukes til å stramme arbeidsstykket, og midtdrevet flyter arbeidsstykket å overføre dreiemoment.

8) Toppstammen med innebygd hydraulisk spennemne kan flyttes i maskinens Z-retning. Kunden kan holde posisjonen i det midterste firkantrøret (rundt rør), bunnplateposisjonen og akseldiameterposisjonen til akselen etter behov.

5. Konklusjon:

I lys av situasjonen ovenfor, har bruken av dobbeltende CNC-dreiebenker for å maskinere bilaksler betydelige fordeler i forhold til tradisjonelle prosesser. Det er en avansert produksjonsteknologi som kan erstatte tradisjonelle maskinverktøy når det gjelder produksjonsprosess og maskinstruktur.

Den midtre delen av

6.Axle kundesak

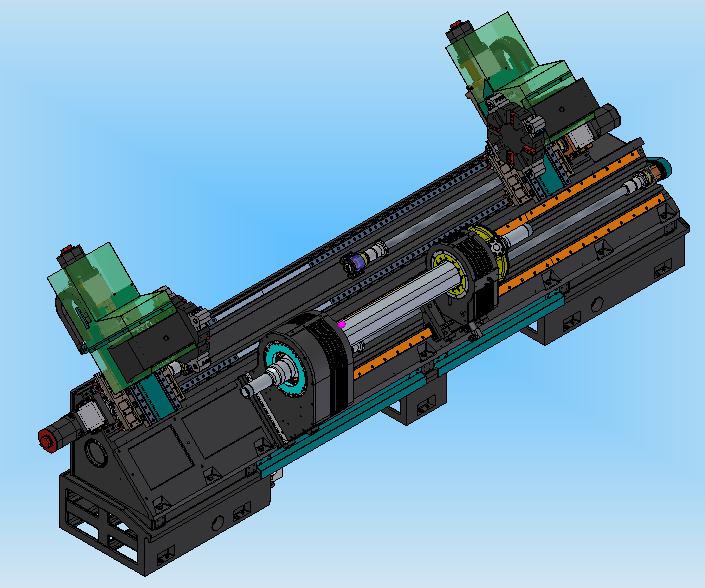

Spesiell CNC dreiebenk med dobbel endeaksel Introduksjon

Akselbehandlingsområde: ∮50-200mm, □50-150mm, behandlingslengde: 1000-2800mm

Maskinstruktur og ytelsesintroduksjon

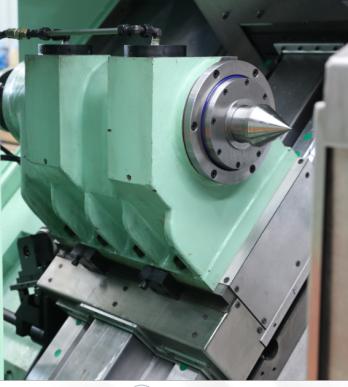

Maskinverktøyet har en 45° skrå bed-layout, som har god stivhet og enkel sponevakuering. Toppdekselet med mellomliggende drivklemmefunksjon er plassert i midten av sengen, og de to verktøyholderne er anordnet på begge sider av spindelboksen. Minste klemlengde på maskinen er 1200 mm og maksimal bearbeidingslengde er 2800 mm. Rulleføringen er tatt i bruk, og hver servomatingsaksel bruker en kuleskrue med høy lydstyrke, og den elastiske koblingen er direkte koblet til, og støyen er lav, posisjoneringsnøyaktigheten og den gjentatte posisjoneringspresisjonen er høy.

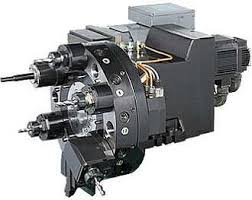

■Maskinen er utstyrt med et to-kanals kontrollsystem. De to verktøyholderne kan kobles til spindelen samtidig eller separat for å fullføre samtidig eller sekvensiell bearbeiding av de to endene av delen.

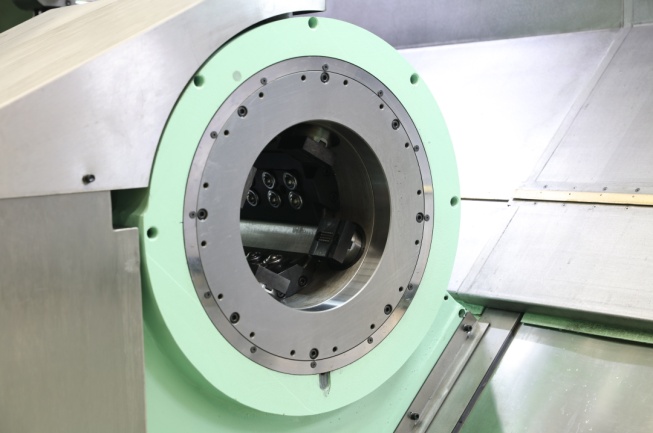

■Maskinen er utstyrt med dobbel topplokk. Hovedtappen er festet i midten av sengen, og servomotoren leverer strøm til hovedakselen gjennom tannremmen. Underspindelboksen er installert på den nedre styreskinnen til maskinverktøyet, koaksial med hovedspindelboksen, og kan flyttes aksialt av servomotoren for å lette lasting og lossing av deler, og det er praktisk å justere forskjellige klemmer stillinger. Ved bearbeiding av deler er underspindelbunnen låst til maskinskinnen. Den koaksiale nøyaktigheten til de to hodestokkene er garantert av produksjonsprosessen, noe som resulterer i en høyere grad av konsentrisitet av de maskinerte delene.

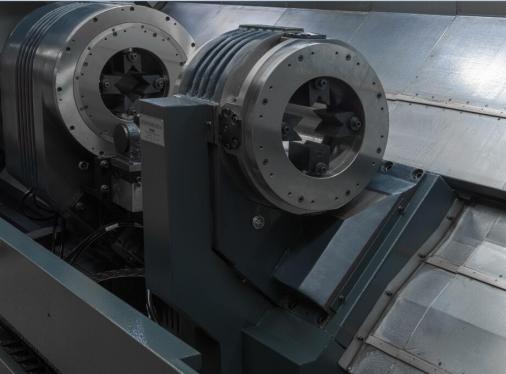

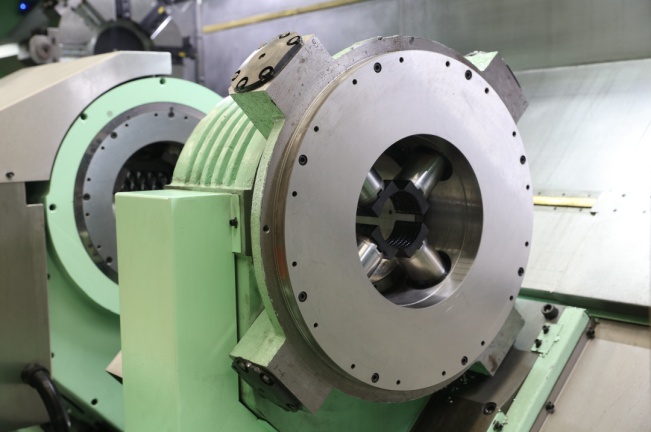

■ Headstock integrerer spindelsystemet, fiksturen og oljedistribusjonssystemet, og har en kompakt struktur og pålitelig drift. Den spesifikke klemdiameteren og bredden på hodestokken bestemmes av kundens akseldeler.

Hovedtappen bremses av to trinn med belte og gir, noe som gjør at spindelen kan levere et stort dreiemoment. En klemme er installert på henholdsvis venstre ende av hovedtopp og høyre ende av undertopp for å realisere klemmen av delene. Når hovedhodestokken driver delene til å rotere, roterer underhodestokkens klemmedeler sammen med hovedhodestokken.

Armaturet er utstyrt med tre radielle sylindre (fire radielle sylindre hvis både det runde materialet og det firkantede materialet er fastklemt), stemplet beveges frem og tilbake av det hydrauliske trykket, og klørne er installert i enden av stempelet for å realisere selv- sentrering av delene. Klemming. Det er raskt og enkelt å skifte klør ved bytte av deler. Klemkraften justeres av hydraulikksystemets hydraulikktrykk. Når delen er maskinert, roterer klemmen med hovedakselen, og oljefordelingssystemet tilfører olje til klemmen, slik at klemmen har tilstrekkelig klemkraft under rotasjon. Klemmen har fordelene med stor klemkraft og stort kloslag.

■For å løse problemet med jevn veggtykkelse etter kundens hulakselbearbeiding, kan maskinen utstyres med automatisk arbeidsstykkeinspeksjonsenhet. Etter at akselklemmingen er fullført, oppdager arbeidsstykket automatisk at sonden strekker seg og måler posisjonen til arbeidsstykket; etter at målingen er fullført, trekker enheten seg inn i det lukkede rommet.

For forskjellige bearbeidingsprosesser av hule aksler, hvis lagerposisjonen brukes som klemreferanse, kan maskinstrukturen med automatisk fastspenning og fastspenning velges, og den programmerbare bakstokken er gitt på begge sider av hoved- og hjelpespindelhodene for å møte krav til én maskin. Det forventes å fullføre behandlingen av to trinn om gangen. Samtidig gjør det også at delene av den automatiske lasting og lossing har flere og bedre valg.

■Venstre og høyre verktøyholdere kan utstyres med vanlige roterende verktøyholdere eller krafttårn. De har bore- og fresefunksjoner, som kan fullføre boring og fresing av nøkkeldeler.

■Verktøymaskinen er helt lukket og utstyrt med automatisk smøreanordning og automatisk sponfjerningsanordning (foran). Den har god beskyttelsesytelse, vakkert utseende, enkel betjening og praktisk vedlikehold.

■De detaljerte maskinspesifikasjonene og konfigurasjonene bestemmes i henhold til akselkravene og kundenes krav, og vil ikke bli gjentatt her.

Takk for oppmerksomheten!