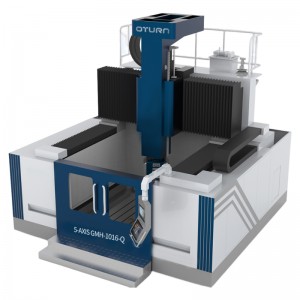

CNC-profilbearbeidingssenter

CNC-profilbearbeidingssenter

CNC boremaskin

Maskinfunksjoner

Bosm DC-serienCNC bore- og fresemaskinerbrukes i hovedsak til effektiv boring fresing og tapping av arbeidsstykker med lineær materialbredde innenfor det effektive området. Gjennomgående hull og blindhull kan bores på enkeltmaterialdeler og komposittmaterialer. Maskinbehandlingen med CNC-kontroller, operasjonen er veldig praktisk. Den kan realisere automatisering, høy presisjon, multivariasjon og masseproduksjon.

For å møte behandlingskravene til forskjellige brukere, har selskapet vårt utviklet en rekke ferdige produkter. Det kan også designes og tilpasses etter brukernes faktiske behov.

Maskinstruktur

Utstyret er hovedsakelig sammensatt av sengebord, mobilt portal, mobil sal, bore- og fresekrafthode, automatisk smøreanordning og beskyttelsesanordning, sirkulerende kjøleanordning, digitalt styresystem, hydraulikksystem, elektrisk system, etc. Maskinverktøyet har høy posisjonering nøyaktighet og gjentatt posisjoneringsnøyaktighet.

1. Senge- og arbeidsbord:

Maskinsengen er sveisede stålstrukturdeler, og hovedrammen er behandlet av stålstrukturdeler. Etter at den indre spenningen er fjernet ved kunstig aldringsvarmebehandling, har den god dynamisk og statisk stivhet og ingen deformasjon. Arbeidsbordet er laget av støpejern HT250. Arbeidsbordet kan brukes tilfastspenning av arbeidsstykker. Den kan også utstyres med pneumatisk armatur, som er mer praktisk og rask for å klemme arbeidsstykker. Maksimal bæreevne på arbeidsbordet er 1 tonn. Øvre venstre side av sengen er vertikalt installert med to rullende lineære styrepar med ultrahøy bærekapasitet og presisjonsstativ. Portalmotoren drives av AC servosystem og stativsystem i X-retning. Justerbare bolter er fordelt på bunnen av sengen, som enkelt kan justere nivået på sengebordet.

2. Bevegelig utkrager:

Det bevegelige utkragende portalen med støpejernsstruktur behandles etter fjerning av indre stress ved kunstig aldringsvarmebehandling, med god dynamisk og statisk stivhet og ingen deformasjon. To rullende lineære styrepar med ultrahøy bæreevne er installert på front- og oversiden av portalen. En lineær rulleføring med ultrahøy bæreevne, et sett med presisjonskuleskruer og en servomotor er installert på toppen for å få glideplaten til krafthodet til å bevege seg i Y-aksens retning. Et borekrafthode er installert på skyveplaten til strømhodet. Bevegelsen til portalen realiseres ved rotasjonen av kuleskruen drevet av servomotoren gjennom koblingen.

3. Bevegelig sal:

Den bevegelige glidesadlen er et konstruksjonselement av stål. To rullende lineære styrepar med ultrahøy bæreevne, et sett med presisjonskuleskruer og en servomotor er installert på glidesaddelen for å drive borekrafthodet til å bevege seg i z-aksens retning, noe som kan realisere hurtig fremover, arbeid fremover, raskt bakover og stopp av krafthodet. Den har funksjonene automatisk brikkebryting, brikkefjerning og pause.

4. Borekrafthode:

Spesiell servospindelmotor brukes til å bore krafthode. Den spesielle presisjonsspindelen drives av tannet synkronbelte for å realisere trinnløs hastighetsendring med variabel frekvens. Fôret drives av servomotor og kuleskrue.

Y-aksen kan kobles sammen og kontrolleres av halv lukket sløyfe, som kan realisere lineær og sirkulær interpolasjon. Hovedakselenden er en konisk hullklemmebor eller fres, med høyere presisjon, høyhastighetsskjæring, pneumatisk verktøyskiftefunksjon, valgfritt med verktøymagasin av hatttype, verktøymagasinkapasitet på åtte, verktøybytte er enklere, høy grad av automatisering av manuell behandling.

5. Automatisk smøreanordning og beskyttelsesanordning:

Maskinen er utstyrt med automatisk smøreanordning, som automatisk kan smøre de bevegelige parene som styreskinne, blyskrue og stativ. X-aksen og Y-aksen til maskinverktøyet er utstyrt med støvtett beskyttelsesdeksel, og den vanntette sprutplaten er installert rundt arbeidsbordet.

6. KND kontrollsystem:

6.1. Med brikkebrytingsfunksjon kan brikkebrytetid og brikkebrytingssyklus stilles inn på menneske-maskin-grensesnittet.

6.2. Medverktøyløftefunksjonen, verktøyets løftehøyde kan stilles inn på menneske-maskin-grensesnittet. Når du borer til denne høyden, løftes borkronen raskt til toppen av arbeidsstykket, deretter kastes sponen, og deretter raskt fremover til boreoverflaten og konverteres automatisk til arbeidsfremføring.

6.3. Den sentraliserte driftskontrollboksen og håndholdte enheten er utstyrt med CNC-system, USB-grensesnitt og LCD-skjerm. For å lette programmering, lagring, visning og kommunikasjon har operasjonsgrensesnittet funksjonene menneske-maskin-dialog, feilkompensering og automatisk alarm.

6.4. Utstyret har funksjonen for forhåndsvisning og resjekk av hullposisjon før maskinering, så operasjonen er veldig praktisk.

Spesifikasjon

| Modell | BOSM-DC60050 | |

| Maks. arbeidsstykkets størrelse | Lengde × bredde (mm) | 2600×500 |

| Vertikal Ram-borekrafthode | Antall (stk) | 1 |

| Spindel konisk hull | BT40 | |

| Borediameter (mm) | Φ2-Φ26 | |

| Spindelhastighet (R/min) | 30~3000 | |

| Spindeleffekt (kw) | 15 | |

| Avstand mellom fra spindelnese og arbeidsbord (mm) | 150-650 mm | |

| X-akse (lateral bevegelse) | Maksimal slaglengde (mm) | 500 |

| X-aksens bevegelseshastighet (M/min) | 0~9 | |

| X-akse servomotoreffekt (kw) | 2,4*1 | |

| Y-akse (søyle langsgående bevegelse) | Maksimal slaglengde (mm) | 2600 |

| Y-aksens bevegelseshastighet (M/min) | 0~9 | |

| Effekten til y-aksen servomotor (kw) | 2,4*1 | |

| Z-akse (vertikal rammatebevegelse) | Maksimal slaglengde (mm) | 500 |

| Bevegelseshastighet for Z-aksen (M/min) | 0~8 | |

| Z-akse servomotoreffekt (kw) | 1×2,4 med brems | |

| Dimensjon på maskin | Lengde × bredde × høyde(mm) | 5400×2180×2800 |

| Posisjoneringsnøyaktighet | X/Y/Z | ±0,05/300 mm |

| Gjentatt nøyaktig posisjonering | X/Y/Z | ±0,025/300 mm |

| Bruttovekt(t) | 4.5 | |

Kvalitetsinspeksjon

Hver maskin er kalibrert med et laserinterferometer fra det britiske RENISHAW-selskapet, som nøyaktig inspiserer og kompenserer for tonehøydefeil, tilbakeslag, posisjoneringsnøyaktighet og gjentatt posisjoneringsnøyaktighet for å sikre maskinens dynamiske, statiske stabilitet og prosesseringsnøyaktighet. . Kulestangtest Hver maskin bruker en kulestangtester fra det britiske RENISHAW-selskapet for å korrigere den sanne sirkelnøyaktigheten og maskinens geometriske nøyaktighet, og utføre sirkulære skjæreeksperimenter samtidig for å sikre maskinens 3D maskineringsnøyaktighet og sirkelnøyaktighet.

Bruksmiljø for maskinverktøy

1.1 Miljøkrav til utstyr

Å opprettholde et konstant nivå av omgivelsestemperatur er en viktig faktor for presisjonsbearbeiding.

(1) Tilgjengelig omgivelsestemperatur er -10 ℃ ~ 35 ℃. Når omgivelsestemperaturen er 20 ℃, bør luftfuktigheten være 40 ~ 75 %.

(2) For å holde den statiske nøyaktigheten til verktøymaskinen innenfor det spesifiserte området, kreves det at den optimale omgivelsestemperaturen er 15 ° C til 25 ° C med en temperaturforskjell

Den bør ikke overstige ± 2 ℃ / 24 timer.

1.2 Strømforsyningsspenning: 3-fase, 380V, spenningsfluktuasjon innenfor ± 10 %, strømforsyningsfrekvens: 50HZ.

1.3 Hvis spenningen i bruksområdet er ustabil, bør verktøymaskinen utstyres med regulert strømforsyning for å sikre normal drift av verktøymaskinen.

1.4. Maskinverktøyet skal ha pålitelig jording: jordingsledningen er kobbertråd, ledningsdiameteren skal ikke være mindre enn 10 mm², og jordingsmotstanden er mindre enn 4 ohm.

1.5 For å sikre normal arbeidsytelse til utstyret, hvis den komprimerte luften til luftkilden ikke oppfyller kravene til luftkilden, bør et sett med luftkilderenseenheter (avfukting, avfetting, filtrering) legges til før maskinens luftinntak.

1.6. Utstyret bør holdes unna direkte sollys, vibrasjoner og varmekilder, og unna høyfrekvente generatorer, elektriske sveisemaskiner osv., for å unngå maskinproduksjonssvikt eller tap av maskinnøyaktighet.

Før og etter service

1) Før service

Gjennom å studere forespørselen og nødvendig informasjon fra kunder og deretter tilbakemelding til våre ingeniører, er Bossmans tekniske team ansvarlig for den tekniske kommunikasjonen med kundene og utformingen av løsninger, og hjelper kunden med å velge riktig maskineringsløsning og passende maskiner.

2) Etter service

A. Maskinen med ett års garanti og betalt for livslangt vedlikehold.

B. I løpet av den ettårige garantiperioden etter at maskinen ankom destinasjonshavnen, vil BOSSMAN tilby gratis og rettidig vedlikeholdstjenester for ulike ikke-menneskeskapte feil på maskinen, og i tide erstatte alle typer ikke-menneskeskapte skadedeler. gratis. Feil som oppstår i løpet av garantiperioden skal repareres til passende kostnader.

C.Teknisk støtte i 24 timer online, TM, Skype, E-post, løse de relative spørsmålene i tide. hvis det ikke kan løses, vil BOSSMAN umiddelbart sørge for at ettersalgsingeniør kommer på stedet for reparasjon, kjøperen må betale for VISA, flybilletter og overnatting.

Kundens nettsted