BOSM -12010 Boremaskin med motsatt hode

1. Bruk avmaskin :

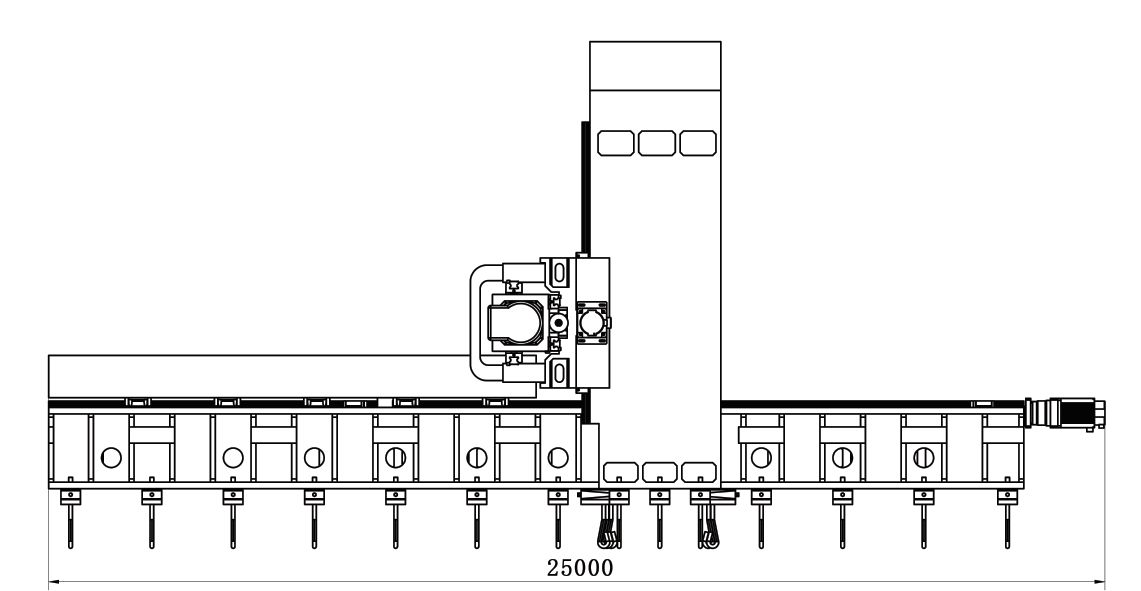

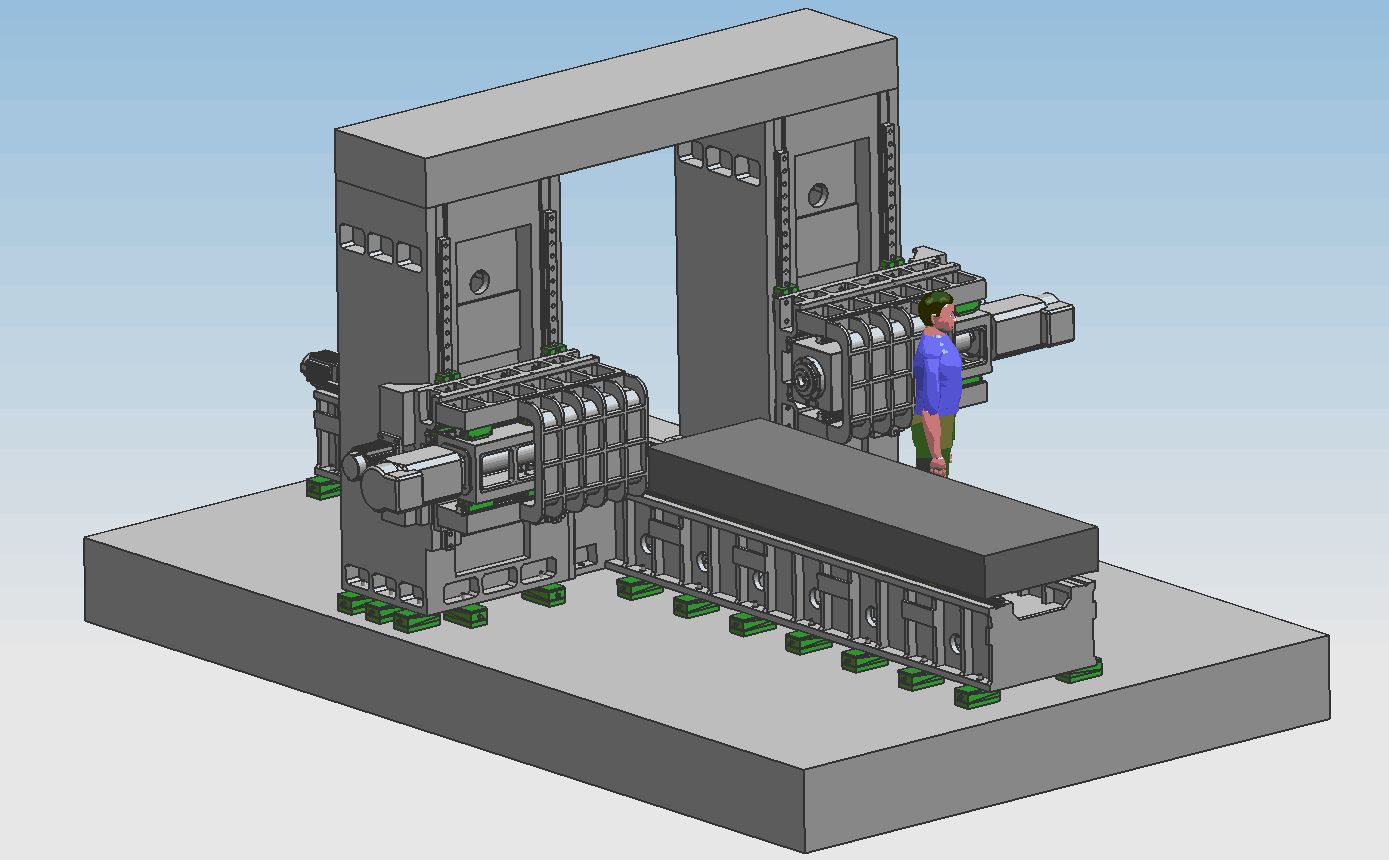

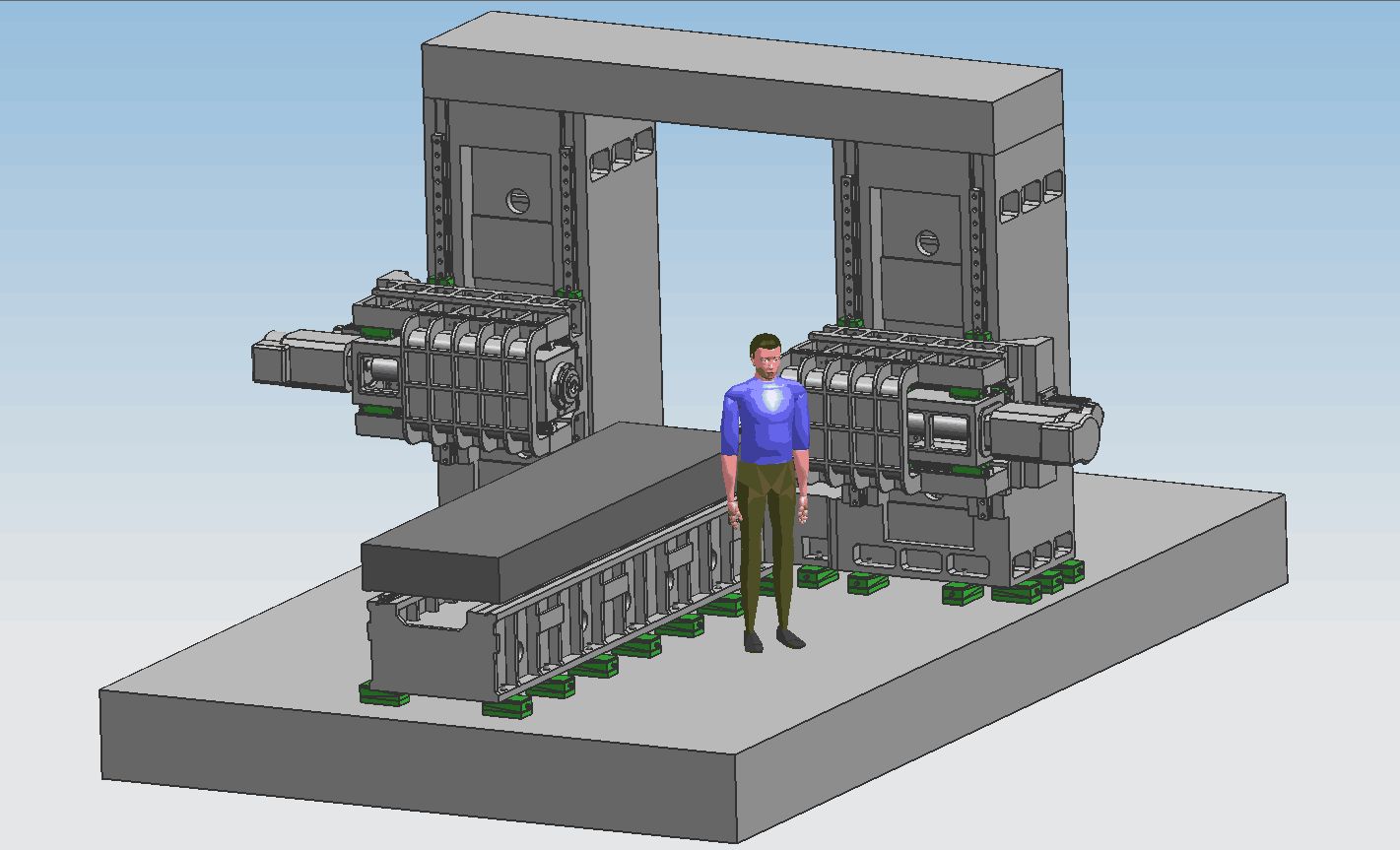

BOSM- 12000* 1000 fast-bjelke CNC portal dobbel-søyle head-to-head bore- og fresemaskin er en spesiell maskinverktøy for bearbeiding av gravemaskinarmer/staver. Pute, kan realisere den raske behandlingen av arbeidsstykket, arbeidsstykket kan bores, freses og bores innenfor det effektive slagområdet, arbeidsstykket kan behandles på plass på en gang (ikke behov for sekundær fastspenning), laste- og lossehastigheten er rask, posisjoneringshastigheten er rask, og prosesseringsnøyaktigheten er høy. Høy, høy behandlingseffektivitet.

2.Maskinstrukturfunksjoner:

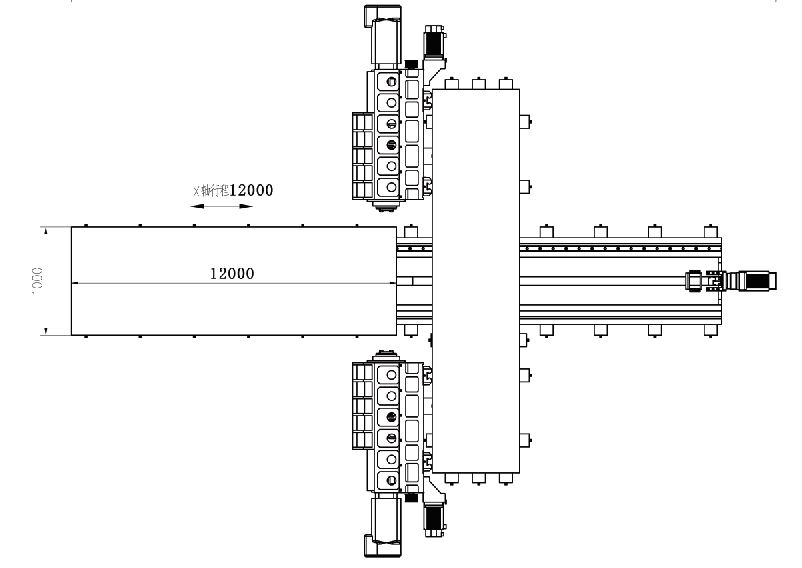

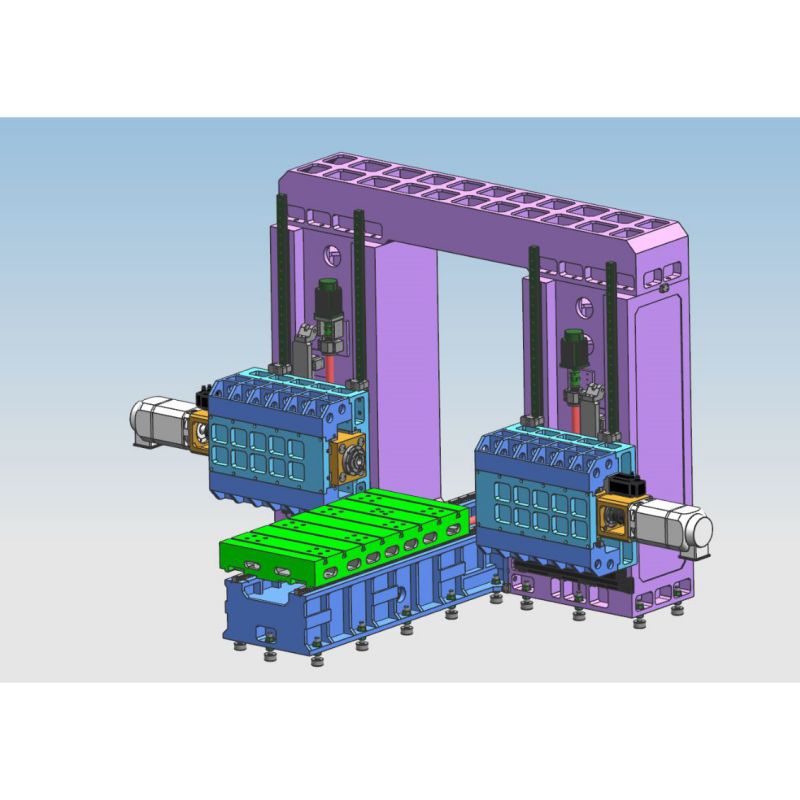

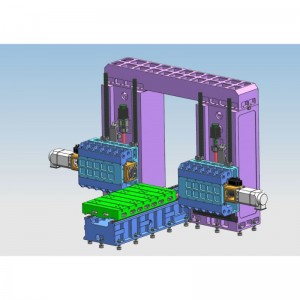

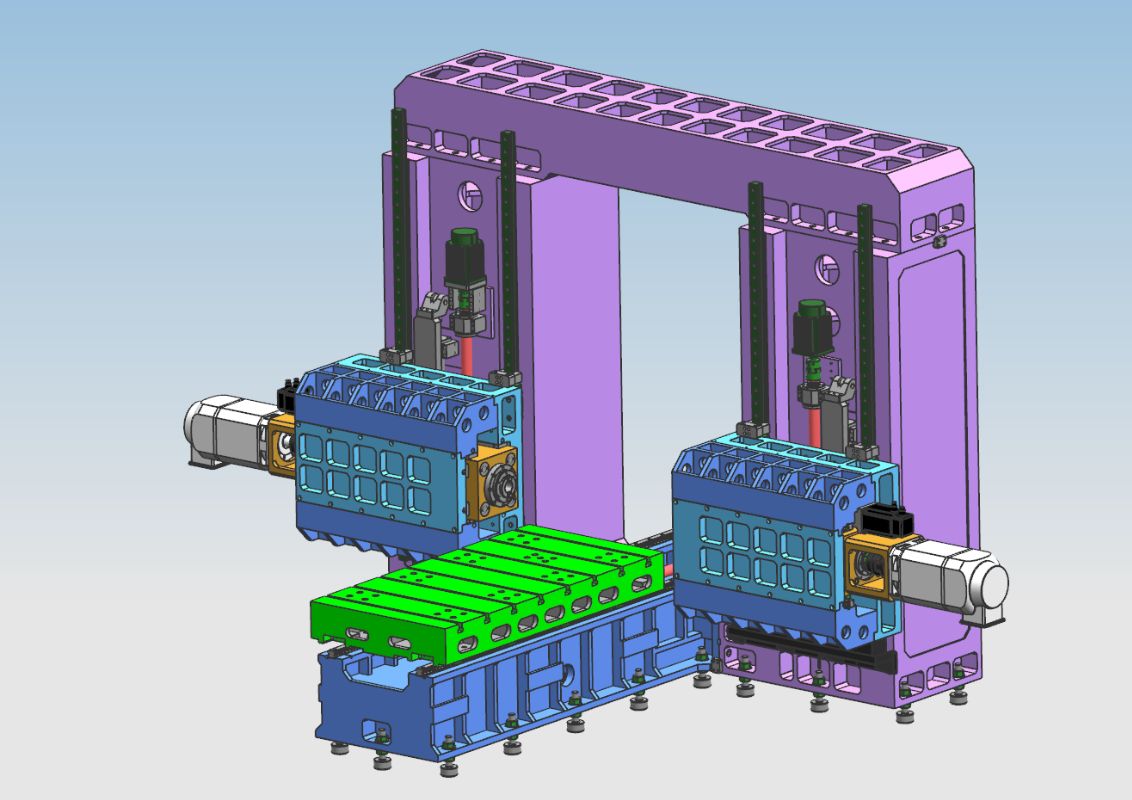

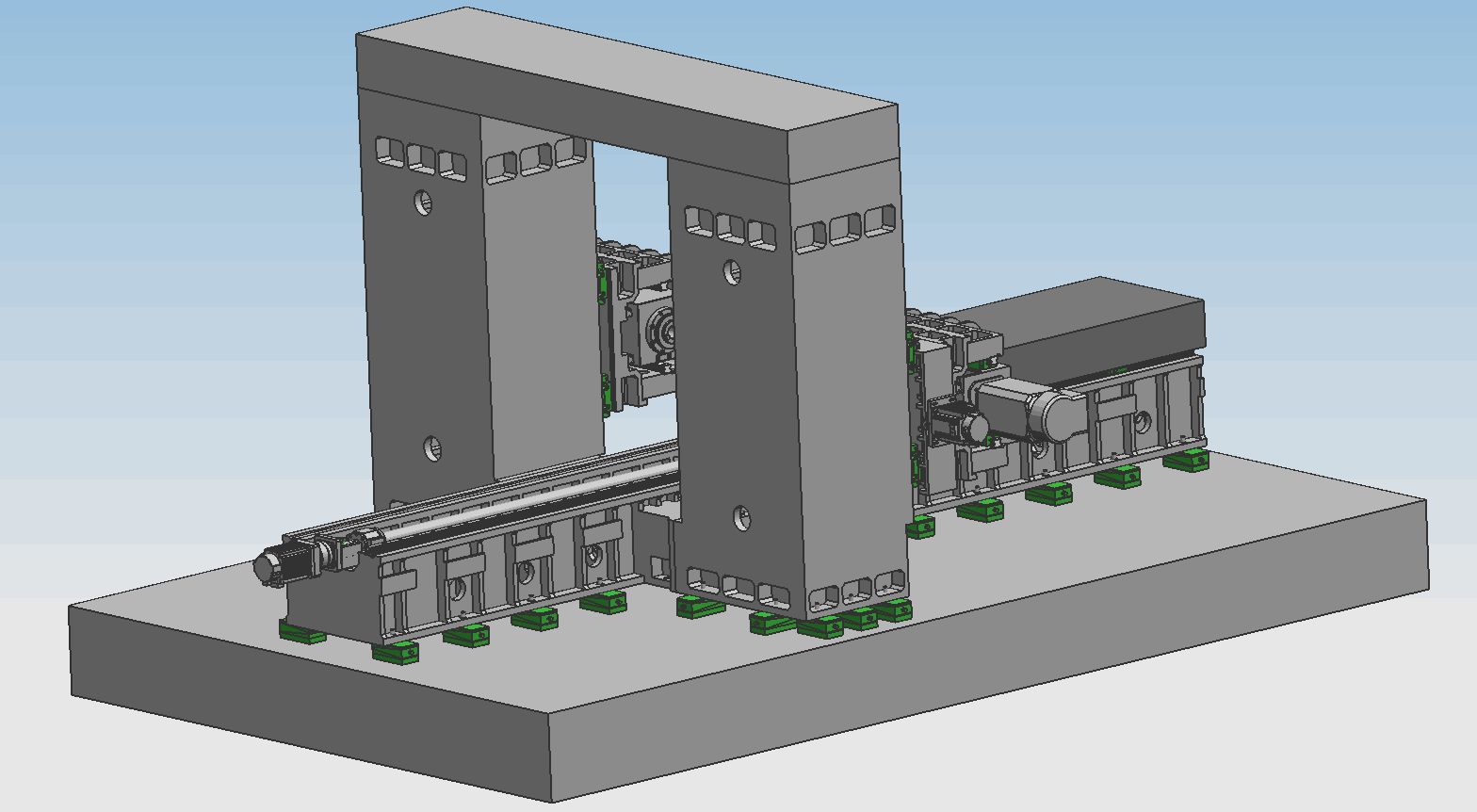

Hovedkomponentene i maskinverktøyet: seng, arbeidsbenk, venstre og høyre søyler, bjelker, portalforbindelsesbjelker, saler, sylindre, etc., store deler er laget av harpikssandstøping, høykvalitets gråjern 250 støping, glødet i varme sandkasse → vibrasjonsaldring → varmebehandling Ovnsgløding → vibrasjonsaldring → grovbearbeiding → vibrasjonsaldring → varmovnsgløding → vibrasjonsaldring → etterbehandling, eliminer den negative spenningen til delene fullstendig, og hold ytelsen til delene stabil. Den faste sengen, venstre og høyre søyle, portalen og arbeidsbenken beveger seg; Den har funksjonene fresing, boring, boring, forsenking, tapping osv. Verktøykjølemetoden er ekstern kjøling. Maskinverktøyet inneholder 5 mateakser, som kan realisere 4-akset kobling og 5-akset enkeltvirkende. Det er 2 strømhoder. Verktøymaskinens akse og krafthodet er vist i figuren nedenfor.

2.1.Hovedstrukturen til den aksiale overføringsmatingsdelen

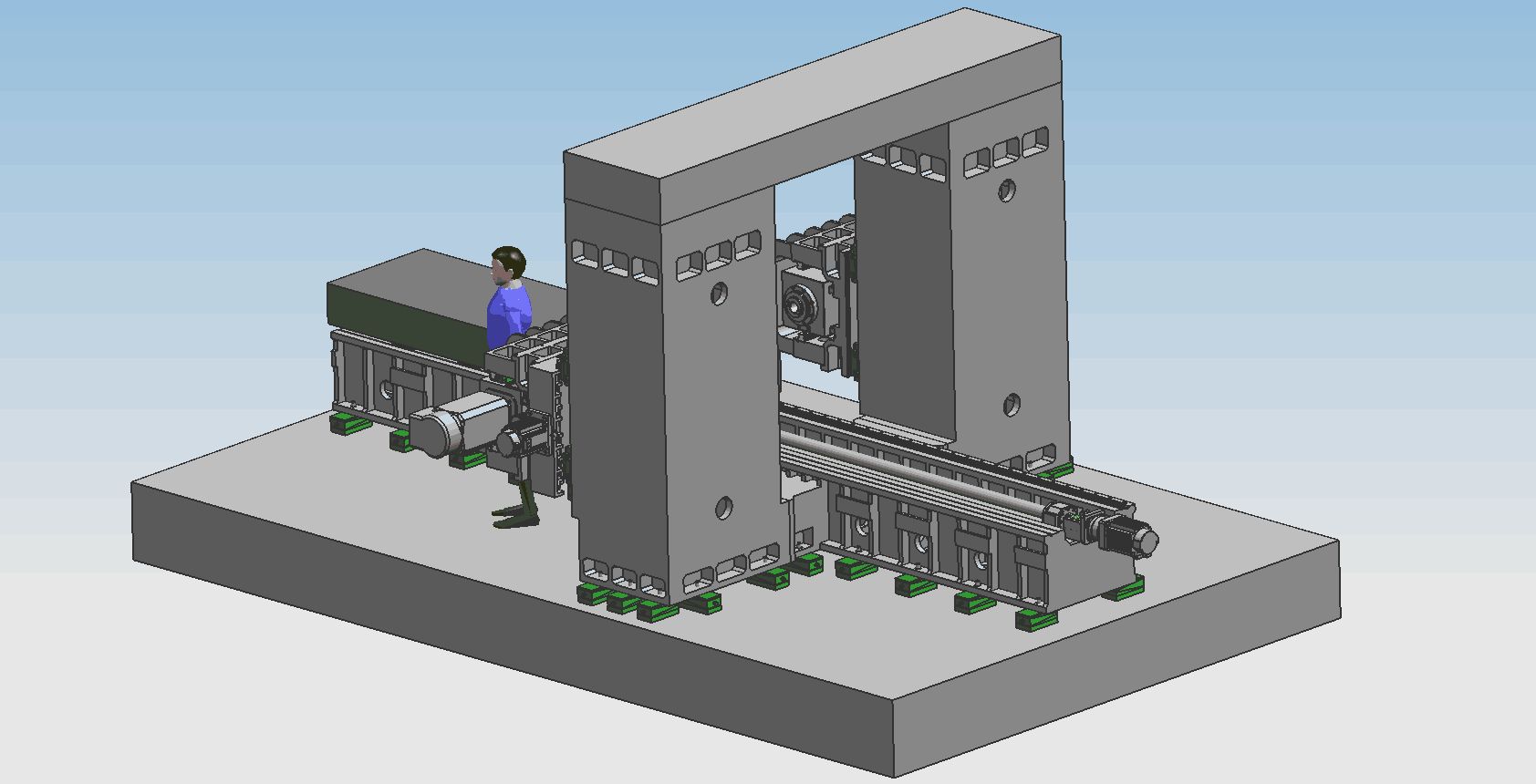

2.1.1.X-akse:Arbeidsbordet går frem og tilbake på siden langs styreskinnen til den faste sengen.

X 1-akse drev: AC servomotor pluss høypresisjon planetreduksjon drives av kuleskrue for å drive bevegelsen til arbeidsbenken for å realisere lineær bevegelse av X-aksen

Styreskinneform: legg to høystyrke presisjons lineære styreskinner.

2.1.2 Z1-akse:Krafthodet og en sal er vertikalt installert på forsiden av søylen, og går frem og tilbake opp og ned langs søyleføringsskinnen.

Z1-akse girkasse: AC servomotor og synkronhjul brukes til å drive kuleskruen for å drive salen for å realisere Z-aksen lineær bevegelse

2.1.3 Z2-akse:Krafthodet og en sal er vertikalt installert på forsiden av søylen, og går frem og tilbake opp og ned langs søyleføringsskinnen.

Z2-akse girkasse: AC servomotor og synkronhjul brukes til å drive kuleskruen for å drive salen for å realisere Z-aksen lineær bevegelse.

2.1.4 Y1-akse:Power head-sadelen er installert vertikalt på forsiden av høyre søyle, og går frem og tilbake til venstre og høyre langs søyleføringsskinnen.

Y1-akse girkasse: AC servomotor pluss høypresisjon planetreduksjon brukes til å drive stemplet til å bevege seg gjennom kuleskruen for å realisere den lineære bevegelsen til Y1-aksen

2.1.5 Y2-akse:Power head-sadelen er vertikalt installert på forsiden av høyre søyle, og går frem og tilbake til venstre og høyre langs søyleføringsskinnen.

Y2-aksetransmisjon: AC-servomotor pluss høypresisjon planetreduksjon brukes til å drive stemplet til å bevege seg gjennom kuleskruen for å realisere Y2-aksens lineære bevegelse.

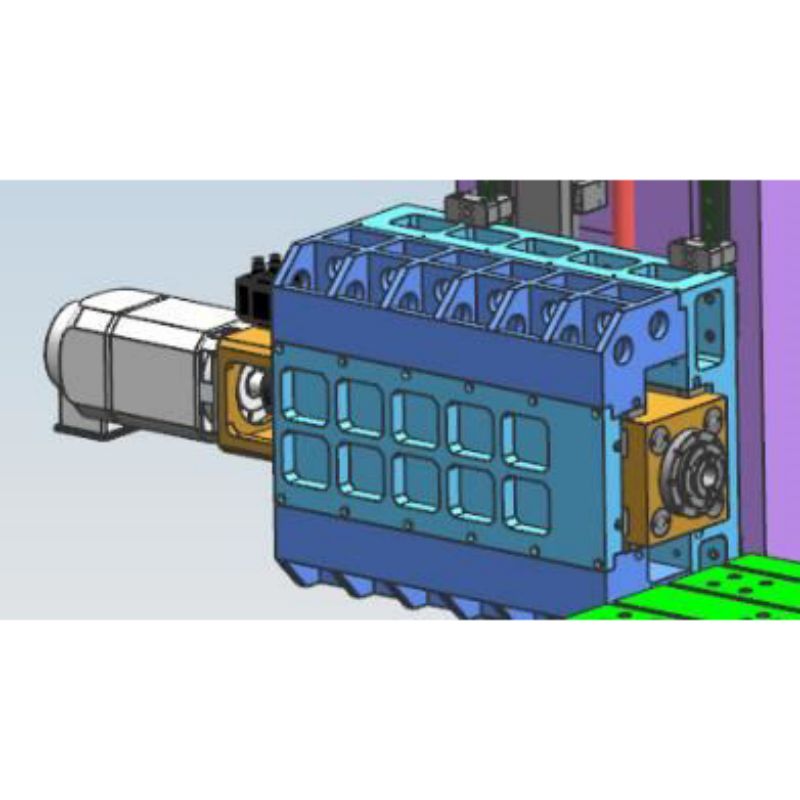

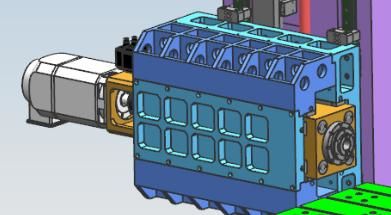

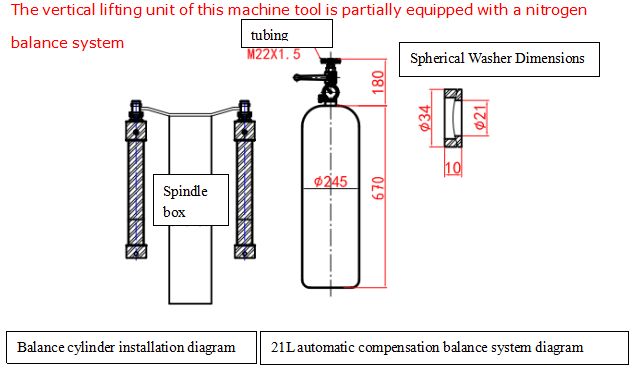

2.2.Bevegelsesretningen til bore- og fresehodet (inkludert krafthodet 1 og 2) vedtar en firkantet ramstruktur, den mest avanserte trådharde kombinerte styreskinnemetoden, den harde skinnen er omgitt av sterk støtte, 4 lineære rulleføringsskinne parene styres, og stasjonen bruker AC-servomotor. Drive synkronbeltet (i=2) og presisjonskuleskrueoverføring, krafthodet bruker servomotoren til å bremse gjennom synkronbeltet og synkronhjulet, styrt av den kraftige presisjonen styreskinnepar, og driver den vertikale kuleskruen til å rotere, realiserer krafthodet Gjør vertikal bevegelse opp og ned, og utstyrt med nitrogenbalansestang for å redusere bæreevnen til maskinhodet på skruen og servomotoren. Z-aksemotoren har en automatisk bremsefunksjon. Ved strømbrudd vil den automatiske bremsen holde motorakselen tett. , slik at den ikke kan rotere. Når du arbeider, når borekronen ikke berører arbeidsstykket, vil den mates raskt; når boret berører arbeidsstykket, vil det automatisk gå over til arbeidsmating. Når borkronen trenger inn i arbeidsstykket, vil den automatisk bytte til hurtig tilbakespoling; når enden av borkronen forlater arbeidsstykket og når den innstilte posisjonen, vil arbeidsbordet bevege seg til neste hullposisjon for å realisere automatisk sirkulasjon. Krafthodet vedtar kombinasjonen av wire og hard skinne, som ikke bare sikrer kjørehastigheten til utstyret, men forbedrer også utstyrets stivhet. Og det kan realisere funksjonene til blindhullsboring, fresing, fasing, sponbrudd, automatisk sponfjerning, etc., som forbedrer arbeidsproduktiviteten.

(venstre strømhode)

2.3. Fjerning av flis og avkjøling

Det er spiral- og flatkjedebrikketransportører installert på begge sider under arbeidsbenken, og sponene kan automatisk slippes ut til spontransportøren på slutten gjennom to trinn med spiral- og kjedeplater for å realisere sivilisert produksjon. Det er en kjølepumpe i kjølevæsketanken på spontransportøren, som kan brukes til ekstern kjøling av verktøyet for å sikre boreytelsen og levetiden til borkronen, og kjølevæsken kan resirkuleres.

3.Fullt digitalt numerisk kontrollsystem:

3.1.Med brikkebrytingsfunksjon kan brikkebrytetid og brikkebrytingssyklus stilles inn på menneske-maskin-grensesnittet.

3.2.Med verktøyløftefunksjonen kan verktøyløftehøyden stilles inn på menneske-maskin-grensesnittet. Når boringen når denne høyden, løftes borkronen raskt til toppen av arbeidsstykket, og deretter kastes sponene, og deretter raskt videre til boreoverflaten og konverteres automatisk til arbeid.

3.3.Sentralisert driftskontrollboks og håndholdt enhet tar i bruk numerisk kontrollsystem og er utstyrt med USB-grensesnitt og LCD flytende krystallskjerm. For å lette programmering, lagring, visning og kommunikasjon har operasjonsgrensesnittet funksjoner som menneske-maskin-dialog, feilkompensering og automatisk alarm.

3.4.Utstyret har funksjonen til å forhåndsvise og inspisere hullposisjonen før behandling, og operasjonen er veldig praktisk.

4. Automatisk smøring

Maskinverktøyets presisjons lineære styreskinnepar, presisjonskuleskruepar og andre høypresisjonsbevegelsespar er utstyrt med automatiske smøresystemer. Den automatiske smørepumpen avgir trykkolje, og det kvantitative smøreoljekammeret går inn i oljen. Etter at oljekammeret er fylt med olje, når systemtrykket stiger til 1,4-1,75Mpa, lukkes trykkbryteren i systemet, pumpen stopper og losseventilen losses samtidig. Når oljetrykket i veien faller under 0,2Mpa, begynner den kvantitative smøreren å fylle smørepunktet og fullfører én oljefylling. På grunn av den nøyaktige oljetilførselen til den kvantitative oljeinjektoren og deteksjonen av systemtrykket, er oljetilførselen pålitelig, og sikrer at det er en oljefilm på overflaten av hvert kinematisk par, reduserer friksjon og slitasje, og forhindrer skade på den indre strukturen forårsaket av overoppheting. , for å sikre nøyaktigheten og levetiden til verktøymaskinen. Sammenlignet med det glidende styreskinneparet, har det rullende lineære styreskinneparet som brukes i denne maskinverktøyet en rekke fordeler:

①Bevegelsesfølsomheten er høy, friksjonskoeffisienten til den rullende styreskinnen er liten, bare 0,0025~0,01, og drivkraften er sterkt redusert, noe som bare tilsvarer 1/10 av vanlige maskiner.

② Forskjellen mellom dynamisk og statisk friksjon er veldig liten, og oppfølgingsytelsen er utmerket, det vil si at tidsintervallet mellom kjøresignalet og den mekaniske handlingen er ekstremt kort, noe som bidrar til å forbedre responshastigheten og følsomheten til det numeriske kontrollsystemet.

③Den er egnet for høyhastighets lineær bevegelse, og dens øyeblikkelige hastighet er omtrent 10 ganger høyere enn for glidende styreskinner.

④ Den kan realisere gapfri bevegelse og forbedre bevegelsesstivheten til det mekaniske systemet.

⑤Produsert av profesjonelle produsenter, den har høy presisjon, god allsidighet og enkelt vedlikehold.

5. Maskinbruksmiljø:

Strømforsyning: trefase AC380V ± 10 % , 50 Hz ± 1 Omgivelsestemperatur: 0 ° ~ 45 °

Fem, de viktigste tekniske parametrene:

6. Tekniske parametere

| Modell | BOSM12010 | |

| Maksimal bearbeidingsarbeidsstykkestørrelse | Lengde × bredde × høyde (mm) | 12000×1000×1500 |

| Maksimal kutterdiameter | 200 mm | |

| Gantry maksimal fôring | Bredde (mm) | 1300 |

| arbeidsbord størrelse | Lengde X Bredde (mm) | 12000*1000 |

|

Horisontalt borehode av ramtype krafthode en to

| Antall (2) | 2 |

| Spindel avsmalnende | BT50 | |

| Borediameter (mm) | Φ2-Φ60 | |

| Tappediameter (mm) | M3-M30 | |

| Spindelhastighet (r/min) | 30~6000 | |

| Servospindelmotoreffekt (kw) | 37 | |

| Spindelneseavstand fra bordsenter (mm) | 150-650 | |

| Venstre og høyre slag av en enkelt ram (mm) | 500 | |

| Avstanden mellom midten av stempelet og bordets plan (mm) | 200-1700 | |

| Opp og ned slag av ram (mm) | 1500 | |

| Repeterbarhet | 300mm*300mm | ±0,02 |

| Maskinverktøy dimensjoner | Lengde × bredde × høyde (mm) | i henhold til tegninger |

| Bruttovekt (t) | (ca.) 62 | |

Parametrene ovenfor er foreløpige designparametere. I den faktiske designen kan det være endringer i henhold til bearbeidingskravene til arbeidsstykket og designkravene til maskinverktøyet, for å oppfylle kravene til bedriftens prosesseringsdeler.