Gantry Type CNC bore- og fresemaskin

CNC portalfrese- og boremaskin

Gantry bore- og fresemaskin

CNC Gantry Fresemaskin

Maskinapplikasjon

BOSM gantry mobile CNC høyhastighets bore- og fresemaskinserier brukes hovedsakelig til høyeffektiv boring og prosessering av store plater, vindkraftflenser, skiver, ringdeler og andre arbeidsstykker med en tykkelse innenfor det effektive området. Boring gjennom hull og blinde hull kan realiseres på enkeltmaterialdeler og komposittmaterialer. Maskineringsprosessen til maskinverktøyet er digitalt kontrollert, og operasjonen er veldig praktisk. Den kan realisere automatisering, høy presisjon, flere varianter og masseproduksjon. For å møte behandlingsbehovene til ulike brukere, har selskapet utviklet en rekke ferdige produkter. I tillegg til konvensjonelle modeller, kan de også designes og tilpasses etter brukernes faktiske behov.

Maskinstruktur

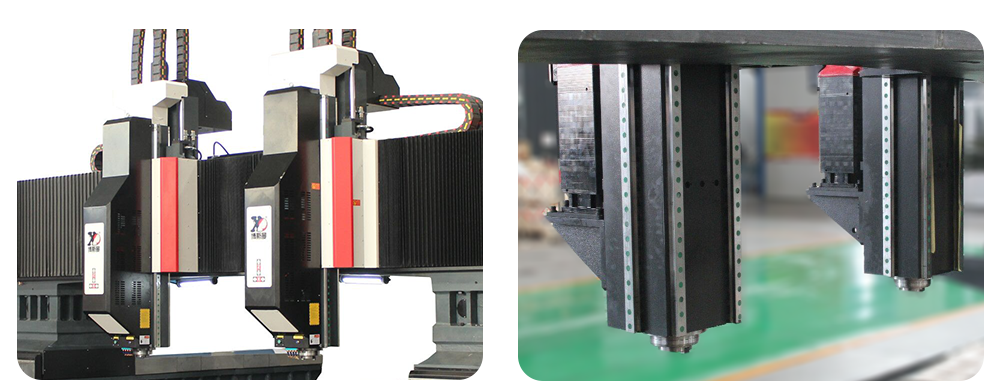

Dette utstyret består hovedsakelig av sengebord, bevegelig portal, bevegelig glidesadel, bore- og fresekrafthode, automatisk smøreanordning og beskyttelsesanordning, sirkulerende kjøleanordning, digitalt kontrollsystem, elektrisk system, etc. Støtte og veiledning for rulleføringsskinnepar, presisjon blyskruepardrift, maskinverktøyet har høy posisjoneringsnøyaktighet og gjentatt posisjoneringsnøyaktighet.

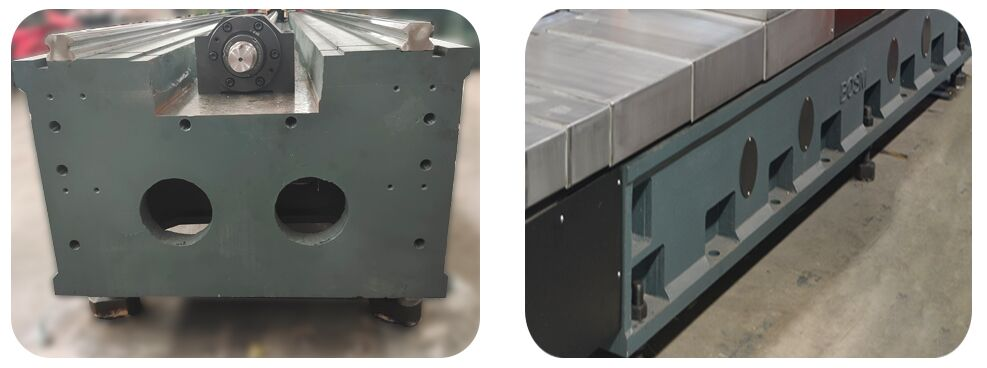

1)Arbeidsbord:

Sengen er en støping i ett stykke, ferdig etter sekundær gløding og vibrasjonsaldringsbehandling, med god dynamisk og statisk stivhet og ingen deformasjon. Det er T-spor med rimelig etterbehandlingsoppsett på arbeidsbordets overflate for fastspenning av arbeidsstykker. Sengebunnen er utstyrt med 2 høypresisjons lineære føringer (totalt 4 på begge sider), slik at føringsglideren belastes jevnt, noe som i stor grad forbedrer maskinverktøyets stivhet og strekk- og trykkmotstand. Drivsystemet bruker AC-servomotorer og presisjonskuleskruepar. Sidedrev får portalen til å bevege seg i X-aksens retning. Justerbare bolter er fordelt på bunnen av sengen, som enkelt kan justere nivået på sengens arbeidsbord.

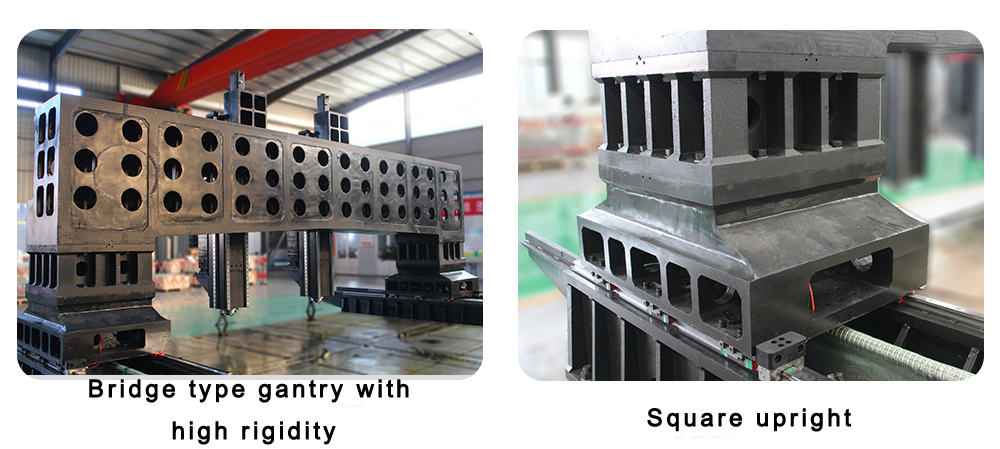

2)Movingportal:

Den bevegelige portalen er støpt og bearbeidet av gråjern (HT250). To 55# rullende lineære styrepar med ultrahøy bærekapasitet er installert på forsiden av portalen. Et sett med presisjonskuleskruepar og en servomotor får krafthodet til å gli for å bevege seg i Y-aksens retning, og borekrafthodet er installert på strømhodesliden. Bevegelsen til portalen realiseres ved rotasjonen av kuleskruemutteren på kuleskruen drevet av servomotoren gjennom presisjonskoblingen.

3)Movingglidende sal:

Den glidende salen er en presisjonsstøpejernsstruktur. Skyvesadlen er utstyrt med to ultrahøye bærende CNC lineære skinnesklier, et sett med presisjonskuleskruepar og en høypresisjon planetreduksjon koblet til servomotoren, og utstyrt med nitrogenbalansesylinder, balanserer vekten av krafthodet, reduser belastningen på blyskruen, forleng levetiden til blyskruen, drev borekrafthodet til å bevege seg i Z-aksens retning, og realiser spoling fremover, arbeid forover, hurtig bakover og stopp handlinger strømhode, med automatisk Chip breaking, chip fjerning, pause funksjon.

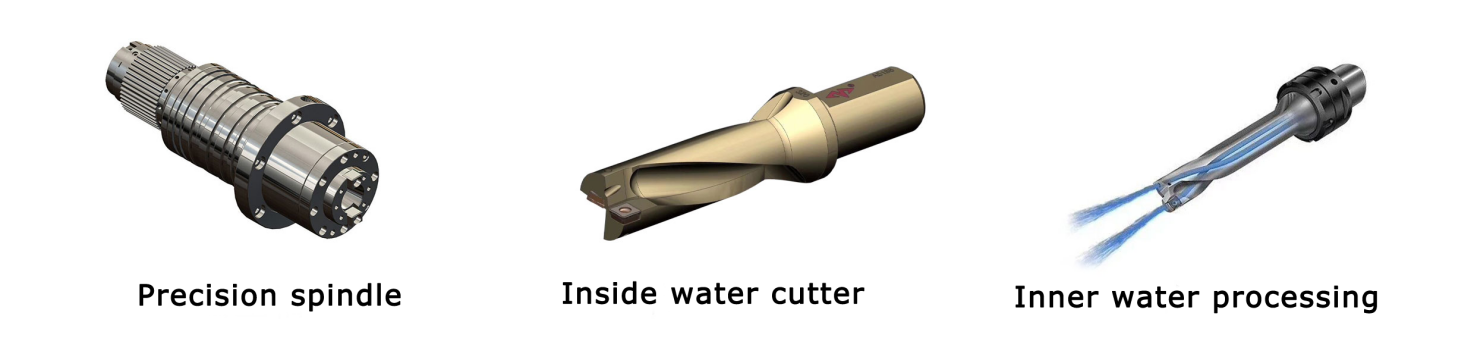

4)Borekrafthode(spindel):

Borekrafthodet bruker en dedikert servo-spindelmotor, som drives av en tannet synkron belte-retardasjon for å øke dreiemomentet og driver en dedikert presisjonsspindel. Spindelen tar i bruk de fire første og de bakre to seks radene med japanske vinkelkontaktlager for å oppnå trinnløs hastighetsendring. Spindelen er utstyrt med et pneumatisk verktøyskiftesystem for å gjøre verktøyet Utskiftingen er rask og enkel, og matingen drives av en servomotor og en kuleskrue. X- og Y-aksene kan kobles sammen ved hjelp av semi-closed loop control, som kan realisere lineære og sirkulære interpolasjonsfunksjoner. Spindelenden er et BT50 konisk hull, utstyrt med italiensk Rotofors høyhastighets roterende ledd, som kan behandles av høyhastighets U-boresenter.

4.1 Bokskroppen og skyvebordet til borekrafthodet er laget av støpegods for å forbedre deres stivhet og stabilitet, og redusere vibrasjoner og støy.

4.2 Maskinverktøyet kan betjenes med et elektronisk håndhjul; for å spare tid og forbedre produksjonseffektiviteten under prosessering, etter boring av det første hullet for å stille inn mateposisjonen, kan boring av de resterende hullene av samme type oppnå hurtig forover → arbeid frem → rask revers Det bør også ha funksjoner som automatisk chip brudd, fjerning av brikker og pause.

4.3 Stemplet er utstyrt med et balansesystem for flytende nitrogen for å redusere Z-aksebelastningen og øke levetiden til Z-akseskruen.

4.4 Z-akse servomotoren bruker en avslått bremsemotor, som vil holde bremsen når strømmen plutselig brytes for å unngå ulykker forårsaket av at spindelboksen faller.

4.5 Headstock

4.5.1. Hovedakselboksen vedtar fire kraftige lineære guider, med høy bevegelsesstivhet, høy posisjoneringsnøyaktighet og god lavhastighetsstabilitet.

4.5.2. Z-aksedrift - servomotoren er direkte koblet til kuleskruen gjennom koblingen, og kuleskruen driver hodestokken til å bevege seg opp og ned på salen for å realisere Z-aksematingen. Z-aksemotoren har en automatisk bremsefunksjon. Ved strømbrudd holdes motorakselen tett for å hindre at den roterer.

4.5.3. Spindelgruppen bruker Taiwan Jianchun høyhastighets intern vannutløpsspindel, som har høy presisjon og høy ytelse. Hovedskaftet griper kniven med sommerfuglfjæren på hovedakselen med strekkkraften som virker på trekkspikeren til verktøyhåndtaket gjennom den firedelte brochmekanismen, og det løse verktøyet bruker pneumatisk metode.

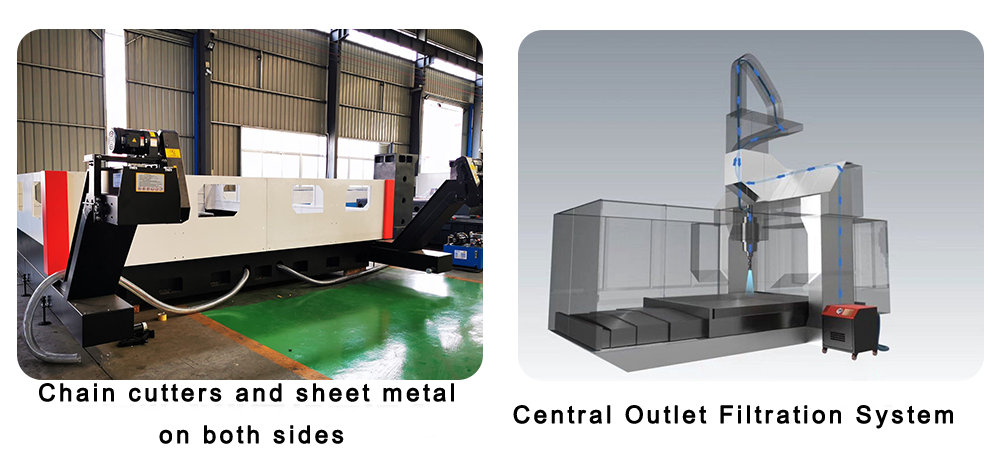

5)Automatisk smøreanordning og beskyttelsesanordning:

Det er en automatisk spontransportør på begge sider av arbeidsbenken og et filter i enden. Den automatiske spontransportøren er en flat kjedetype. Den ene siden er utstyrt med kjølepumpe, og utløpet er koblet til det sentrale vannfiltersystemet med en slange. , Kjølevæsken strømmer inn i spontransportøren, spontransportørens løftepumpe pumper kjølevæsken inn i det sentrale utløpsfiltersystemet, og høytrykkskjølepumpen sirkulerer den filtrerte kjølevæsken til spindelborekjølingen. Den er også utstyrt med en spontransportvogn, som er veldig praktisk å transportere spon. Dette utstyret er utstyrt med interne og eksterne verktøykjølesystemer. Ved høyhastighetsboring benyttes intern kjøling av verktøyet, og ekstern kjøling brukes til lett fresing.

5.1. Sentralt utløpsvannfiltreringssystem:

Denne verktøymaskinen er utstyrt med et sentralt vannfiltersystem, som effektivt kan filtrere urenheter i kjølevæsken. Det interne vannspraysystemet kan forhindre at jernstifter blir viklet inn i verktøyet under bearbeiding, redusere verktøyslitasje, forlenge verktøyets levetid og forbedre overflatefinishen til arbeidsstykket. Verktøyspissen høytrykksvannutløpsstiften kan godt beskytte overflaten av arbeidsstykket, beskytte høyhastighets rotasjonsskjøten, forhindre urenheter i å blokkere rotasjonsskjøten og forbedre kvaliteten på arbeidsstykket som helhet og forbedre arbeidseffektiviteten.

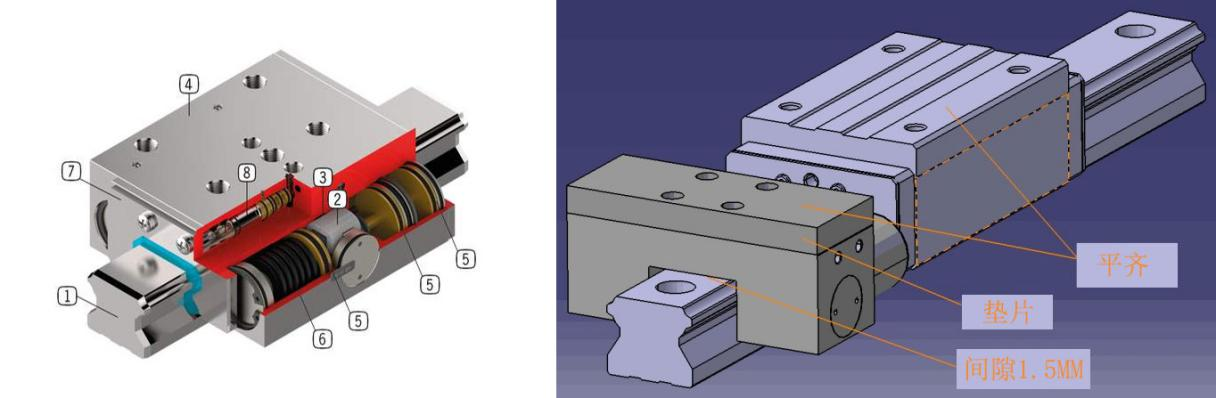

6)Lineær klemme:

Klemmen er sammensatt av hoveddelen av klemmen, aktuatorer osv. Det er en funksjonell komponent med høy ytelse som brukes sammen med det rullende lineære styreparet. Gjennom prinsippet om kileblokkkraftutvidelse genererer den en sterk klemkraft; den har en fast portal, presis posisjonering, antivibrasjon og funksjon for å forbedre stivheten.

Den har følgende egenskaper:

Sikker og pålitelig, sterk klemkraft, klemmer den ikke-bevegelige XY-aksen under boring og tappebehandling.

Den ekstremt høye klemkraften øker stivheten til aksialmatingen og forhindrer slitasje forårsaket av vibrasjoner.

Rask respons, responstiden for åpning og lukking er bare 0,06 sekunder, noe som kan beskytte maskinverktøyet og øke levetiden til blyskruen.

Slitesterk, forniklet overflate, god anti-rust ytelse.

Ny design for å unngå stiv støt ved stramming.

7)Plassering og fastspenning av arbeidsstykket

For innretting av arbeidsstykke med rund flens kan den vilkårlig plasseres på støtteplaten med T-spor, og senterposisjonen måles av kantsøkeren installert i spindelens koniske hull på tre punkter (indre diameter eller ytre diameter) på arbeidsstykket . Etter det oppnås den automatisk ved numerisk kontrollprogramberegning, som er nøyaktig og rask. Klemmen av arbeidsstykket er klemt av en klemme som består av en presseplate, en ejektorstang, en strekkstang og en puteblokk, som er praktisk å bruke.

8)Automatisk smøreanordning

Denne verktøymaskinen er utstyrt med Taiwans originale volumetriske deltrykk automatiske smøreanordning, som automatisk kan smøre forskjellige bevegelsespar som styreskinner, blyskruer, stativer, etc., uten blindveier, og sikre levetiden til verktøymaskinen. Styreskinnene på begge sider av maskinsengen er utstyrt med beskyttelsesdeksler i rustfritt stål, og begge sider av det bevegelige portalhodet er utstyrt med fleksible beskyttelsesdeksler. Vanntette sprutbeskyttere er installert rundt arbeidsbordet, og vannrørledningen er beskyttet av slepekjettingen i plast. En myk gjennomsiktig PVC-strimmelgardin er installert rundt spindelen.

9)Full digital CNC-kontroller:

9.1. Med brikkebrytende funksjon kan brikkebrytetiden og brikkebrytingssyklusen stilles inn på menneske-maskin-grensesnittet.

9.2. Med verktøyløftefunksjonen kan verktøyløftehøyden stilles inn på menneske-maskin-grensesnittet. Når du borer til denne høyden, løftes borkronen raskt til toppen av arbeidsstykket, og deretter spon, deretter hurtig fremover til boreoverflaten og konverteres automatisk til arbeidsmating.

9.3. Den sentraliserte operasjonskontrollboksen og håndholdte enheten vedtar numerisk kontrollsystem, og er utstyrt med USB-grensesnitt og LCD flytende krystallskjerm. For å lette programmering, lagring, visning og kommunikasjon har operasjonsgrensesnittet funksjoner som menneske-maskin-dialog, feilkompensering og automatisk alarm.

9.4. Utstyret har funksjonen for forhåndsvisning og re-inspeksjon av hullposisjonen før behandling, noe som er veldig praktisk å betjene.

10)Optisk kantsøker:

Utstyret er utstyrt med en fotoelektrisk kantsøker, som enkelt og raskt kan finne arbeidsstykkets posisjon.

1) Installer kantsøkeren i spindelchucken på maskinverktøyet, og roter sakte spindelen for å korrigere konsentrisiteten.

2) Beveg spindelen med håndhjulet, slik at kanten av kantsøkerens stålkule berører arbeidsstykket lett, og det røde lyset tennes. På dette tidspunktet kan spindelen flyttes forover og bakover gjentatte ganger for å finne det beste punktet der kanten på kantsøkerens stålkule berører arbeidsstykket. .

3) Registrer X- og Y-akseverdiene som vises av CNC-systemet på dette tidspunktet, og fyll ut datamaskinen.

4) Finn flere deteksjonspunkter på denne måten

11)Alarm for verktøyslitasje

Verktøyslitasjealarmen registrerer hovedsakelig strømmen til spindelmotoren. Når strømmen overskrider den forhåndsinnstilte verdien, bedømmer enheten automatisk at verktøyet er utslitt, og spindelen vil automatisk trekke verktøyet tilbake på dette tidspunktet, og det automatiske programmet avsluttes. Minn operatøren på at verktøyet er utslitt.

12)Lav vannstand alarm

1) Når kjølevæsken i filteret er på midtnivå, kobles systemet automatisk til motoren for å starte, og kjølevæsken i spontransportøren strømmer automatisk inn i filteret. Når den når det høye nivået, slutter motoren automatisk å fungere.

2) Når kjølevæsken i filteret er på et lavt nivå, vil systemet automatisk be nivåmåleren om å alarmere, spindelen vil automatisk trekke verktøyet tilbake, og maskinen vil slutte å fungere.

13) Slå av minnefunksjon

På grunn av driftsstopp forårsaket av plutselig strømbrudd, kan denne funksjonen raskt og enkelt finne posisjonen til det siste hullet som ble boret før strømbruddet. Operatører kan raskt gå videre til neste trinn, og sparer søketid.

Tre-akset laserinspeksjon:

Hver maskin fra Bosman er kalibrert med laserinterferometeret til det britiske selskapet RENISHAW, og inspiserer og kompenserer nøyaktig tonehøydefeil, tilbakeslag, posisjoneringsnøyaktighet, gjentatt posisjoneringsnøyaktighet, etc., for å sikre den dynamiske, statiske stabiliteten og prosesseringsnøyaktigheten til maskinen . Ballbarinspeksjon Hver maskin bruker en britisk RENISHAW-selskapsballbar for å kalibrere den sanne sirkelnøyaktigheten og maskinens geometriske nøyaktighet. Samtidig gjennomføres et sirkulært skjæreeksperiment for å sikre maskinens 3D-bearbeidingsnøyaktighet og sirkelnøyaktighet.

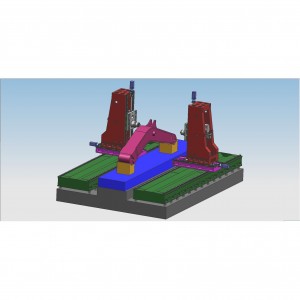

Plattformoppsett, fastspenning av arbeidsstykket, krav til automatisk sponfjerning

1. Hovedplattform (1 stk): T-spor klemmearbeidsstykke. Både den øvre endeflaten og sideflaten til hovedplattformen kan brukes som prosesseringsposisjoneringsflater.

2. Synkeplattform (1 stk): (siden er utstyrt med en ekstra presspasningsramme, og toppen er utstyrt med heldekkende beskyttelsesdeksel, designet og installert av selgeren), hovedarbeidsstykkets plassering og behandlingsinstruksjoner:

Behandling av ventildeksel: plassering av den nedre plattformen (bunnstøttehåndtak og arbeidsstykker av forskjellige størrelser), den øvre trykkplaten festes ved å trykke eller selgeren designer en automatisk toppklemmeanordning.

Behandling av ventilkroppen: plassering av den nedre plattformen (bunnstøttehåndtak og arbeidsstykker av forskjellige størrelser), sidehåndtakene til hjelpesøylen til den nedre plattformen og de L-formede tilbehørsutkasterstengene presses og festes, eller selgeren designer en automatisk topp klemanordning.

Spesifikasjon

| Modell | BOSM-DS3030 | BOSM-DS4040 | BOSM-DS5050 | BOSM-DS6060 | |

| Arbeidsstørrelse | lengde*bredde | 3000*3000 | 4000*4000 | 5000*5000 | 6000*6000 |

| Vertikalt borehode | Spindel avsmalnende | BT50 | |||

| Borediameter (mm) | φ96 | ||||

| Tappediameter (mm) | M36 | ||||

| Spindelhastighet (r/min) | 30~3000/60~6000 | ||||

| Spindelmotoreffekt (kw) | 30.22.37 | ||||

| Spindel nese til bord avstand | Ifølge stiftelsen | ||||

| Gjenta posisjoneringsnøyaktighet(X/Y/Z) | X/Y/Z | ±0,01/1000 mm | |||

| Kontrollsystem | KND/GSK/SIEMENS | ||||

| Bladverktøy | Okada magasinverktøy med 24 verktøy som valgfritt | ||||

Kvalitetsinspeksjon

Hver maskin fra Bosman er kalibrert med et laserinterferometer fra det britiske RENISHAW-selskapet, som nøyaktig inspiserer og kompenserer for tonehøydefeil, tilbakeslag, posisjoneringsnøyaktighet og gjentatt posisjoneringsnøyaktighet for å sikre maskinens dynamiske, statiske stabilitet og prosesseringsnøyaktighet. . Kulestangtest Hver maskin bruker en kulestangtester fra det britiske RENISHAW-selskapet for å korrigere den sanne sirkelnøyaktigheten og maskinens geometriske nøyaktighet, og utføre sirkulære skjæreeksperimenter samtidig for å sikre maskinens 3D maskineringsnøyaktighet og sirkelnøyaktighet.

Bruksmiljø for maskinverktøy

1.1 Miljøkrav til utstyr

Å opprettholde et konstant nivå av omgivelsestemperatur er en viktig faktor for presisjonsbearbeiding.

(1) Tilgjengelig omgivelsestemperatur er -10 ℃ ~ 35 ℃. Når omgivelsestemperaturen er 20 ℃, bør luftfuktigheten være 40 ~ 75 %.

(2) For å holde den statiske nøyaktigheten til verktøymaskinen innenfor det spesifiserte området, kreves det at den optimale omgivelsestemperaturen er 15 ° C til 25 ° C med en temperaturforskjell

Den bør ikke overstige ± 2 ℃ / 24 timer.

1.2 Strømforsyningsspenning: 3-fase, 380V, spenningsfluktuasjon innenfor ± 10 %, strømforsyningsfrekvens: 50HZ.

1.3 Hvis spenningen i bruksområdet er ustabil, bør verktøymaskinen utstyres med regulert strømforsyning for å sikre normal drift av verktøymaskinen.

1.4. Maskinverktøyet skal ha pålitelig jording: jordingsledningen er kobbertråd, ledningsdiameteren skal ikke være mindre enn 10 mm², og jordingsmotstanden er mindre enn 4 ohm.

1.5 For å sikre normal arbeidsytelse til utstyret, hvis den komprimerte luften til luftkilden ikke oppfyller kravene til luftkilden, bør et sett med luftkilderenseenheter (avfukting, avfetting, filtrering) legges til før maskinens luftinntak.

1.6. Utstyret bør holdes unna direkte sollys, vibrasjoner og varmekilder, og unna høyfrekvente generatorer, elektriske sveisemaskiner osv., for å unngå maskinproduksjonssvikt eller tap av maskinnøyaktighet.

Før og etter service

1) Før service

Gjennom å studere forespørselen og nødvendig informasjon fra kunder og deretter tilbakemelding til våre ingeniører, er Bossmans tekniske team ansvarlig for den tekniske kommunikasjonen med kundene og utformingen av løsninger, og hjelper kunden med å velge riktig maskineringsløsning og passende maskiner.

2) Etter service

A. Maskinen med ett års garanti og betalt for livslangt vedlikehold.

B. I løpet av den ettårige garantiperioden etter at maskinen ankom destinasjonshavnen, vil BOSSMAN tilby gratis og rettidig vedlikeholdstjenester for ulike ikke-menneskeskapte feil på maskinen, og i tide erstatte alle typer ikke-menneskeskapte skadedeler. gratis. Feil som oppstår i løpet av garantiperioden skal repareres til passende kostnader.

C.Teknisk støtte i 24 timer online, TM, Skype, E-post, løse de relative spørsmålene i tide. hvis det ikke kan løses, vil BOSSMAN umiddelbart sørge for at ettersalgsingeniør kommer på stedet for reparasjon, kjøperen må betale for VISA, flybilletter og overnatting.

Kundens nettsted